BMWグループは、生産部門への3Dプリンタ活用を広げCO2排出量削減とコスト低減を一段と推し進める。部品製造のほか作業補助器具やツールづくりでも3Dプリンタ利用を広げる。

25%軽量化やCO2削減60%も

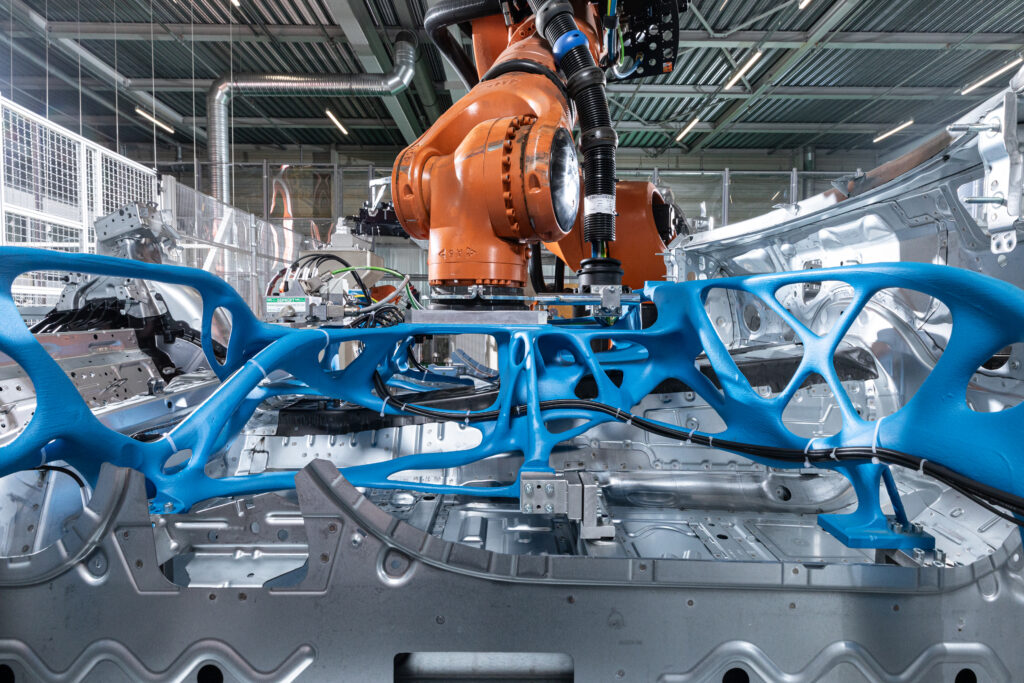

BMWは昨夏、新世代の軽量グリッパーを導入した。バイオニック・ロボット・グリッパーと呼ばれるもので、LSPプリンターのルーフシェルとSLSバキューム、バイオニックに最適化したベアリング構造を組み合わせたもの。これにより、鋳型を複雑なアルミニウム構造とともに鋳造、従来のものよりも25%軽量化した。また、ロボットの稼働寿命が延びたのに加えシステムの摩耗や損傷が減少し、メンテナンス間隔も短縮した。

同社では、ロボット・グリッパーは2つの異なる3Dプリント工程を理想的に組み合わせることで、CO2排出量削減にも効果を発揮するという。CFRP原材料を持ち上げる真空グリッパーとニードルグリッパー用クランプをレーザー焼結(SLS)で製造し、大型ルーフシェルとベアリング構造はラージスケールプリンティング(LSP)で製造。この製造工程で射出成形用顆粒とリサイクル・プラスチックを使用し、CFRPの残材もリサイクルできるとしている。これにより、一次原材料の使用と比較して、グリッパー製造時のCO2排出量は約60%削減したという。

BMWアディティブ・マニュファクチャリングの責任者であるイェンス・エルテル氏は、「BMWグループの生産システムにおけるアディティブ・マニュファクチャリングの利用拡大で、生産補助装置やハンドリング・ロボットを迅速かつ経済的に、そして柔軟に製造することができる。また軽量化により、生産ラインの高速化、サイクルタイムの短縮、コスト削減が可能になるほか、中期的にはより小型のロボットを使用することでCO2排出量とコスト削減につながる」と述べた。(2024年5月24日)